С 2010 по 2015 годы данные работы проводились в НИФТИ ННГУ при финансировании и участии АО «ОКБМ Африкантов», а в 2016 году эти работы были поддержаны грантом Российского научного фонда. Работы возглавил приглашенный ведущий научный сотрудник Владимир Копылов (ФТИ НАН Беларуси, г. Минск), с которым отдел физики металлов НИФТИ ННГУ связывает давнее плодотворное сотрудничество. Владимир Копылов совместно с профессором Владимиром Сегалом являются разработчиками технологии равноканально-углового прессования (РКУП), суть которой состоит в продавливании металлической заготовки через два канала круглого или квадратного сечения, соединенных друг с другом под заданным углом (как правило 90°).

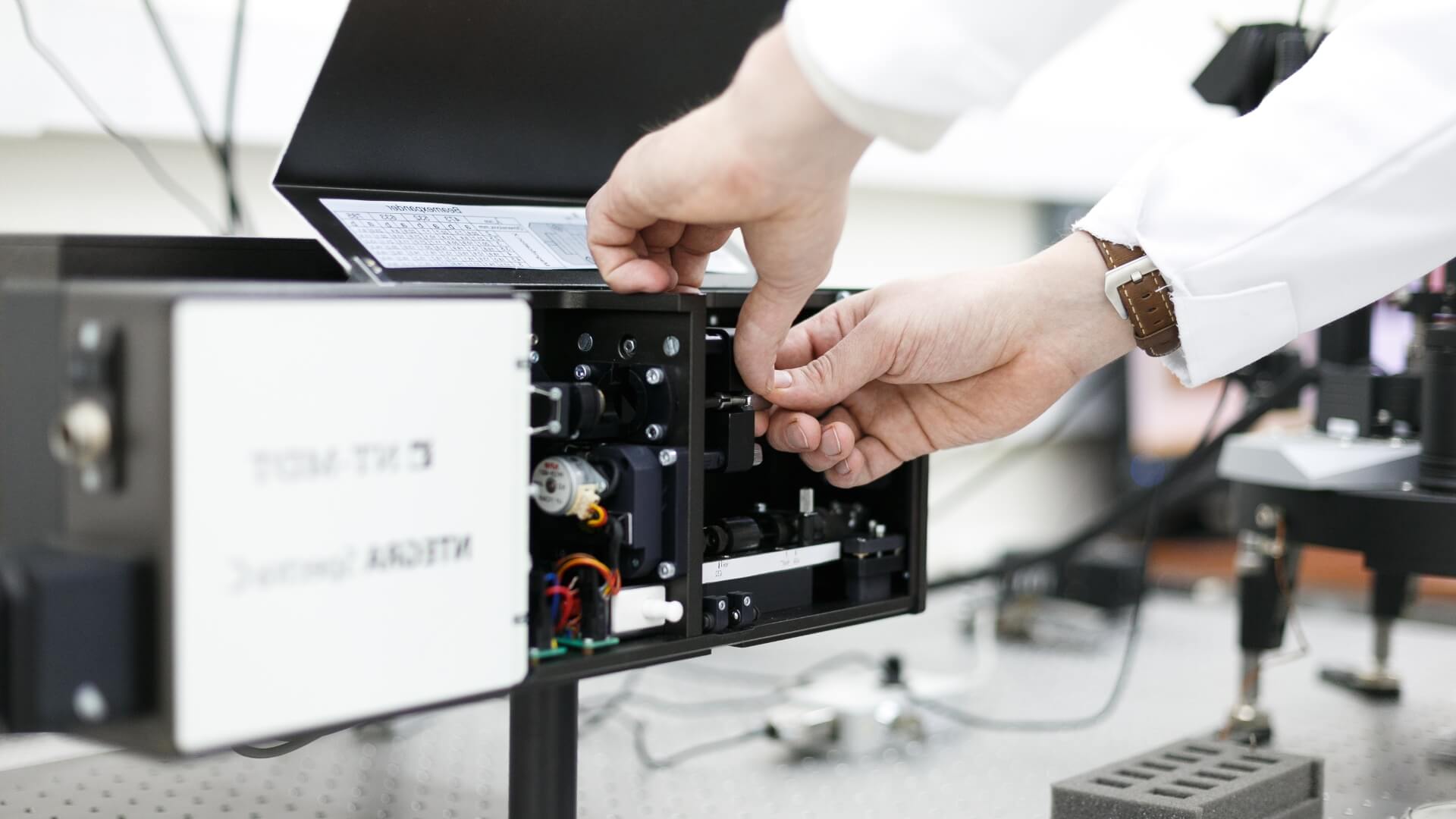

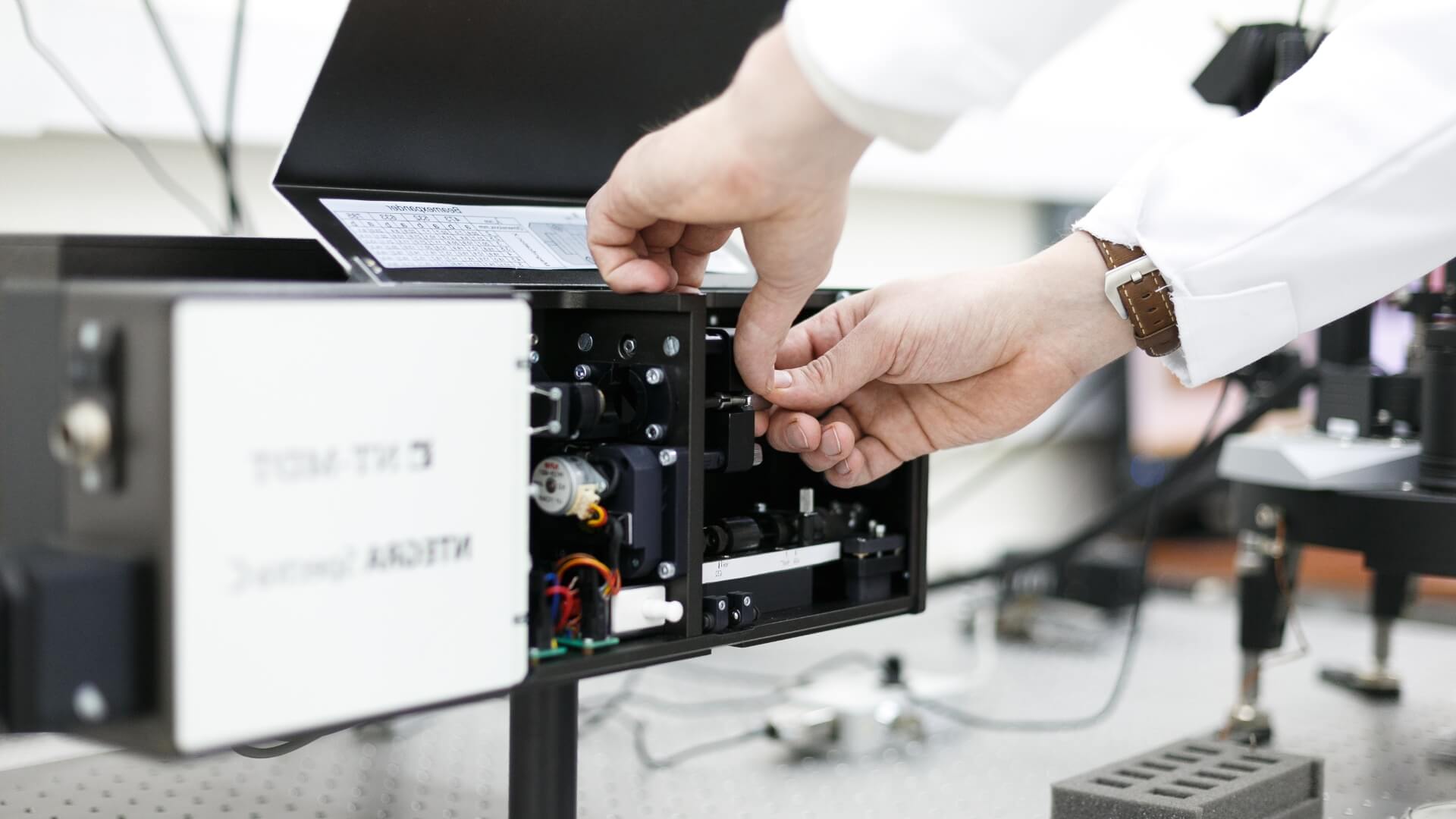

«Для получения образцов титановых сплавов использовали современное оборудование, позволяющее проводить сложную многоступенчатую деформационную обработку, ротационно-ковочную машину R5-4-21 HIP (Германия) и итальянский гидравлический пресс Ficep HF400L с усилием до 400 тонн. Это позволило сначала сформировать в титановых сплавах однородную субмикрокристаллическую структуру методом РКУП, а потом изготовить из них титановые прутки длинной более метра», – поясняет Юрий Лопатин, заведующий лабораторией технологии металлов НИФТИ ННГУ.

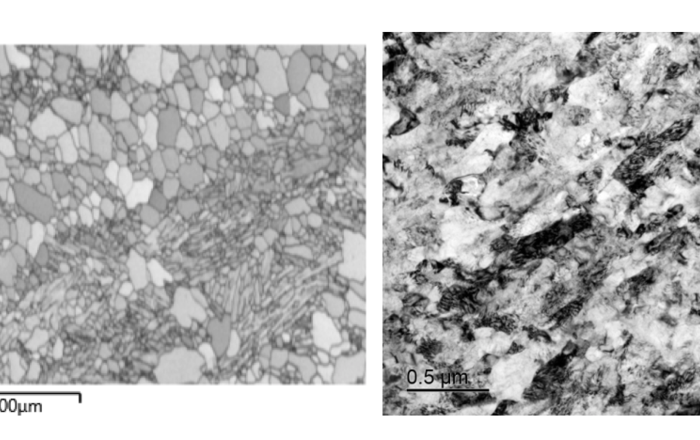

Картинка: микроструктура крупнозернистого сплава ПТ3В в исходном состоянии (слева) и после деформационной обработки (справа). Источник: ННГУ

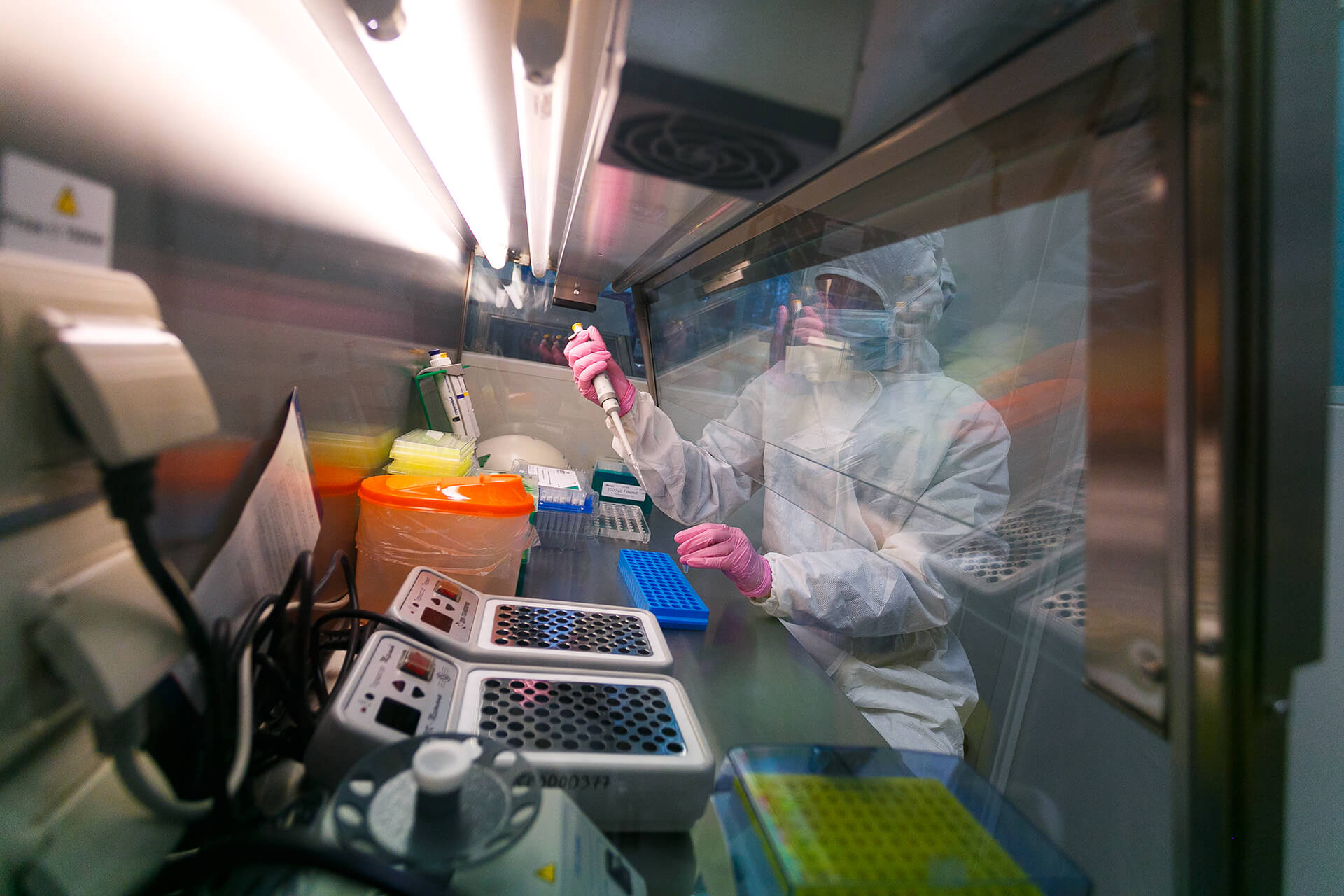

Предложенные подходы продемонстрировали очень высокую эффективность технологий деформационной обработки. Проведенные в АО «ОКБМ Африкантов» стендовые коррозионные испытания показали, что титановые сплавы с оптимизированной структурой обладают уникальными свойствами. В частности, субмикрокристаллические образцы из сплава ПТ-3В продемонстрировали в 4–6 раз более высокую стойкость, а наноструктурированные образцы из сплава ПТ-7М – в 3–5 раз более высокую стойкость к горячесолевой коррозии по сравнению со стандартными образцами из промышленных титановых сплавов.

При этом ученым НИФТИ ННГУ совместно с АО «ОКБМ Африкантов» за счет формирования мелкозернистой структуры удалось одновременно повысить твердость и коррозионно-усталостную прочность сплавов в 1,5–2 раза при сохранении их пластичности на уровне, достаточном для безопасной эксплуатации теплообменных труб.

«Использование таких конструкционных материалов и технологий открывает новые возможности для конструкторов: можно сделать теплообменное оборудование более компактным и легким без снижения надежности, маловосприимчивым к кратковременному закритическому повышению коррозионной агрессивности рабочих сред во время работы», – комментирует заведующий лабораторией технологии керамик НИФТИ ННГУ Максим Болдин.