– Тысячи лет назад люди научились использовать материал, сырье для которого было у них буквально под ногами. Глине придавали самые разные формы, обжигали в печах – так и появилась керамика. Необыкновенно полезная, твердая, не взаимодействующая с окружающей средой, прекрасно подходящая для хранения, приготовления пищи и изготовления декоративных предметов. Но и этих замечательных качеств людям было мало – они не переставали совершенствовать керамику, стараясь сделать ее более прочной и износостойкой, способной долго выдерживать высочайшие температуры. Сегодня техническую керамику буквально конструируют, добавляя к основе, например, карбиду кремния или оксиду алюминия, всевозможные упрочняющие добавки, и спекают при температурах свыше 1600 градусов. Ни один металлический сплав не способен по уроню термостойкости, твердости и химической устойчивости конкурировать с керамическими материалами, выдерживающими большие нагрузки. Они возникают, например, при эксплуатации космической техники. Вспомним наш знаменитый космический корабль «Буран», корпус которого надежно защищала термостойкая керамическая плитка. Сегодня этот незаменимый долговечный материал активно применяют самые разные отрасли промышленности, где ответственные детали работают в экстремальных условиях при высоких температурах и в агрессивных средах. Например, кольца подшипников, лопатки турбин авиационных двигателей, элементы камер сгорания ракетных двигателей, сопла различных реакторов, втулки буровых насосов, инструменты для формообразования деталей из труднообрабатываемых материалов – режущие пластины и фрезы, фильеры для изготовления проволоки и трубок.

– Выходит, совершенствование ваших материалов обеспечивает прогресс множества отраслей промышленности?

– Безусловно. Взять хотя бы одно из самых распространенных изделий машиностроительной отрасли – режущий инструмент для механической обработки (придания формы и размеров) заготовок деталей. Сегодня режущие пластины для точения и фрезерования, даже целиком фрезы делают из керамики и используют во многих областях. Инструмент, изготовленный из очень твердой и теплостойкой керамики, превосходит собратьев из быстрорежущих сталей и твердых сплавов по ресурсу работы и качеству готовых деталей. Особенно он эффективен при обработке деталей из высокотвердых материалов, жаропрочных сплавов и сталей, а их в промышленности становится все больше. По сравнению с традиционным инструментом керамический позволяет в шесть раз повысить скорости обработки и дает значительный экономический эффект. Значит, на предприятиях растет производительность труда, окупаемость станков заметно увеличивается. А стоят высокоскоростные прецизионные многокоординатные обрабатывающие центры, между прочим, от 50 до 250 миллионов рублей. Другой характерный пример: применение керамик в аэрокосмических двигателях обеспечивает снижение веса летательных аппаратов, уменьшение экономических затрат, увеличивает срок их службы. Поэтому цель разработчиков – добиться в новом материале наилучшего сочетания полезных свойств.

Но не все так легко и просто. Современная керамика – материал действительно очень твердый и теплостойкий, но в то же время достаточно хрупкий. Выдерживать ударные и циклические нагрузки ему трудно. Риски, связанные с катастрофическими разрушениями, долгое время были основным сдерживающим фактором для расширения сферы применения таких материалов. Но создать керамику, которая одновременно обладала бы повышенной твердостью и не разрушалась бы от динамических (ударных) и циклических нагрузок при высоких температурах, – задача сложная. Для ее решения необходимы новые подходы. Но мы стремимся к идеалу – такова главная цель нашей лаборатории.

Нам, например, удалось примерно на 40% (до 650 мегапаскалей, и это не предел) увеличить прочность на изгиб керамики на базе карбида кремния, тогда как этот показатель для традиционных материалов, в том числе лучших зарубежных, составляет не более 470 МПа. И самое важное: даже в случае образования трещин при высоких температурных и динамических нагрузках наша керамика благодаря механизму «самовосстановления» не дает катастрофического снижения прочности, она уменьшается лишь на 10-12%.

– Как вы этого добиваетесь?

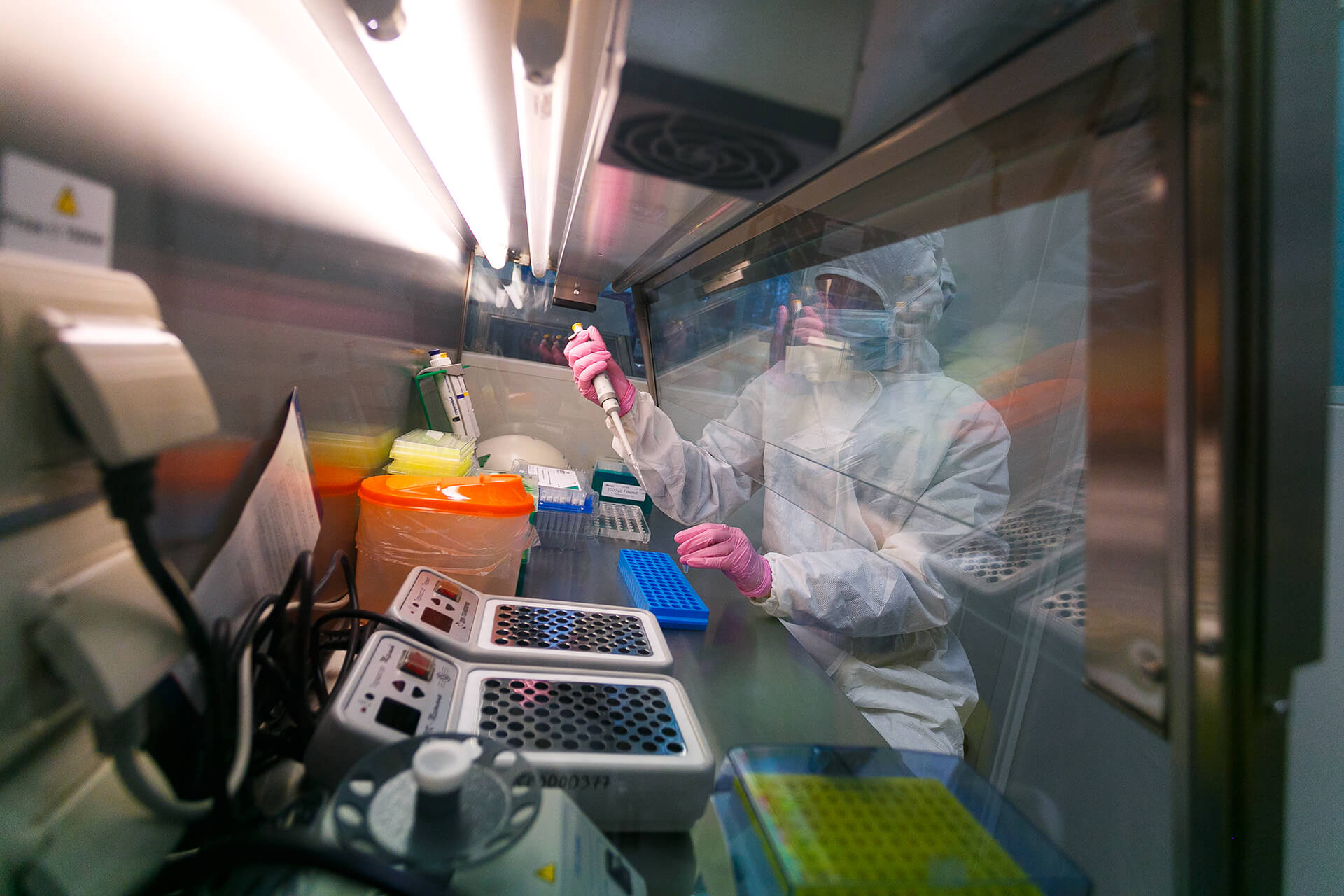

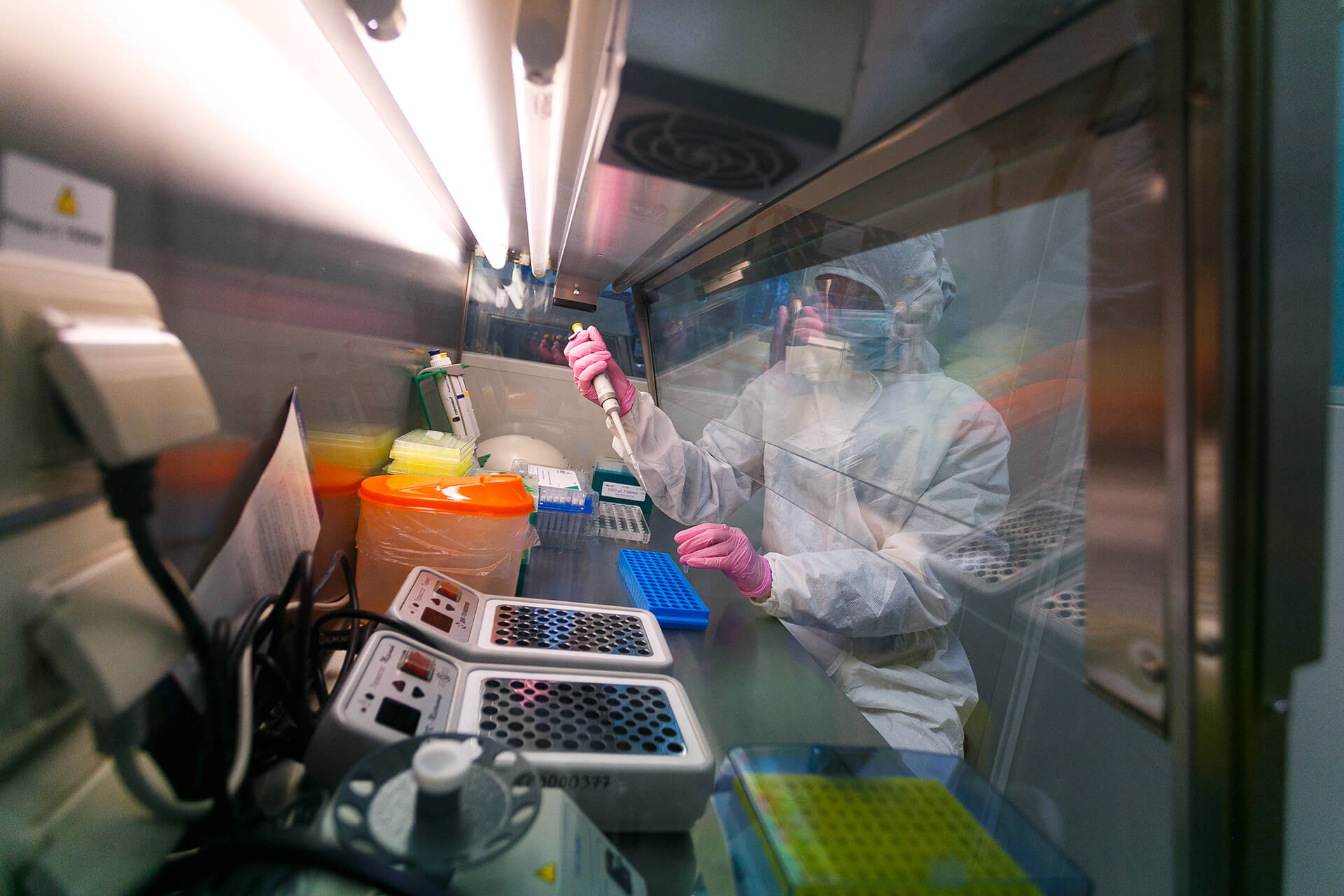

– Еще на стадии проектирования нового вида керамики вносим в ее состав такие компоненты, которые в процессе эксплуатации должны помочь ей эволюционировать (перестраиваться) при механических и термических нагрузках. Это известный сегодня принцип адаптации различных материалов. Так, на основе карбида кремния с использованием добавок диборида титана, карбида титана и оксида графена мы создали композиционную керамику, которая проявляет уникальные адаптивные свойства. При термическом воздействии материал приобретает способность «самозалечивания» образовавшихся трещин, длительное время сохраняет износостойкость и не разрушается. Графен к тому же значительно снижает трение между инструментом и обрабатываемым материалом. Это чрезвычайно важное достоинство, влияющее на эксплуатационные характеристики создаваемых инструментов и деталей. Добавлю, что сфера исследований нашей лаборатории не ограничивается лишь получением объемных керамических материалов. Много внимания мы уделяем разработке износостойких и термостойких керамических покрытий на основе нитридов, диборидов и оксидов различных металлов, подходы к созданию которых также базируются на уже упомянутых принципах адаптации.

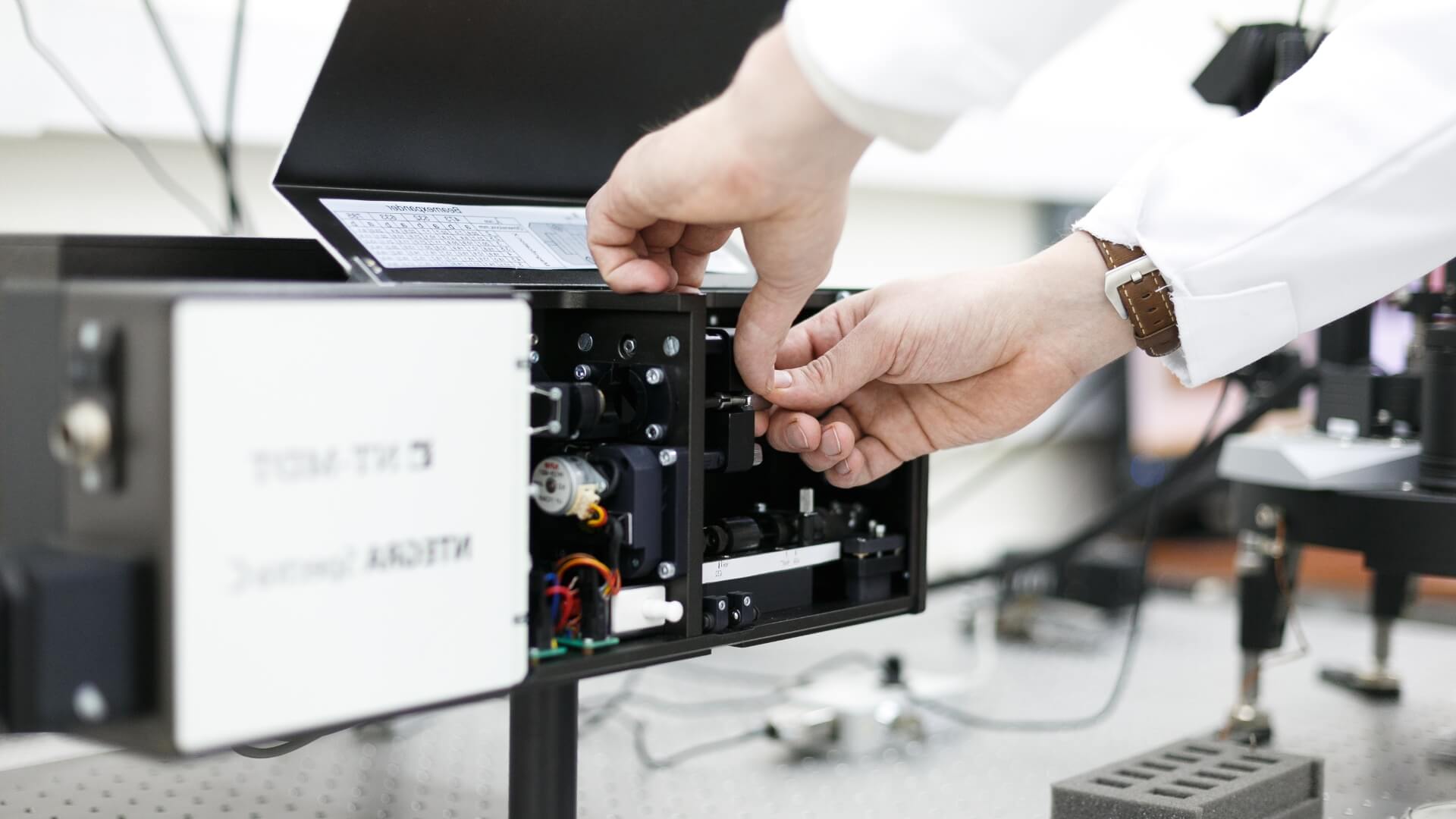

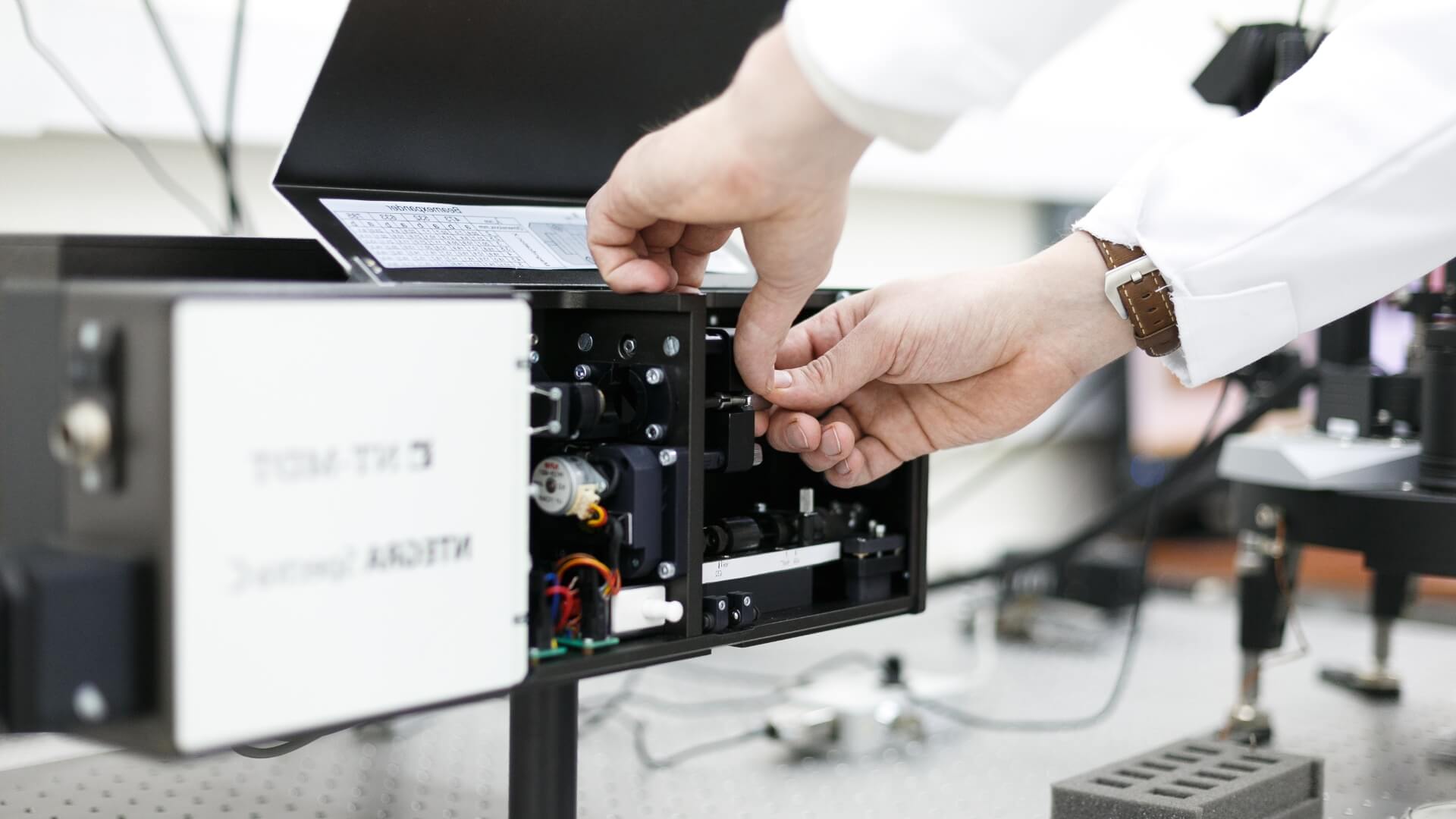

Такую задачу перед нами ставит четырехлетний грант, мы получили его в 2021 году. Наши материалы и покрытия должны обладать адаптивными способностями, выдерживать негативные воздействия и интенсивные нагрузки. Отмечу, что Российский научный фонд высоко оценил наши результаты за предшествующее два года, так что мы вправе рассчитывать на продление действия гранта еще на два года. Примерно половину получаемых средств направляем на поддержку наших молодых кандидатов наук, аспирантов и студентов, активно работающих над проектом. Эта тематика, безусловно, их интересует. Молодые люди защищают магистерские, кандидатские диссертации и даже докторские. Активно участвуют в работе ежегодной всероссийской научной школы, организованной на базе лаборатории. На средства Фонда докупаем оборудование, приобретаем расходные материалы – всевозможные порошки, необходимые для экспериментов.

– Велика ли конкуренция в этой области?

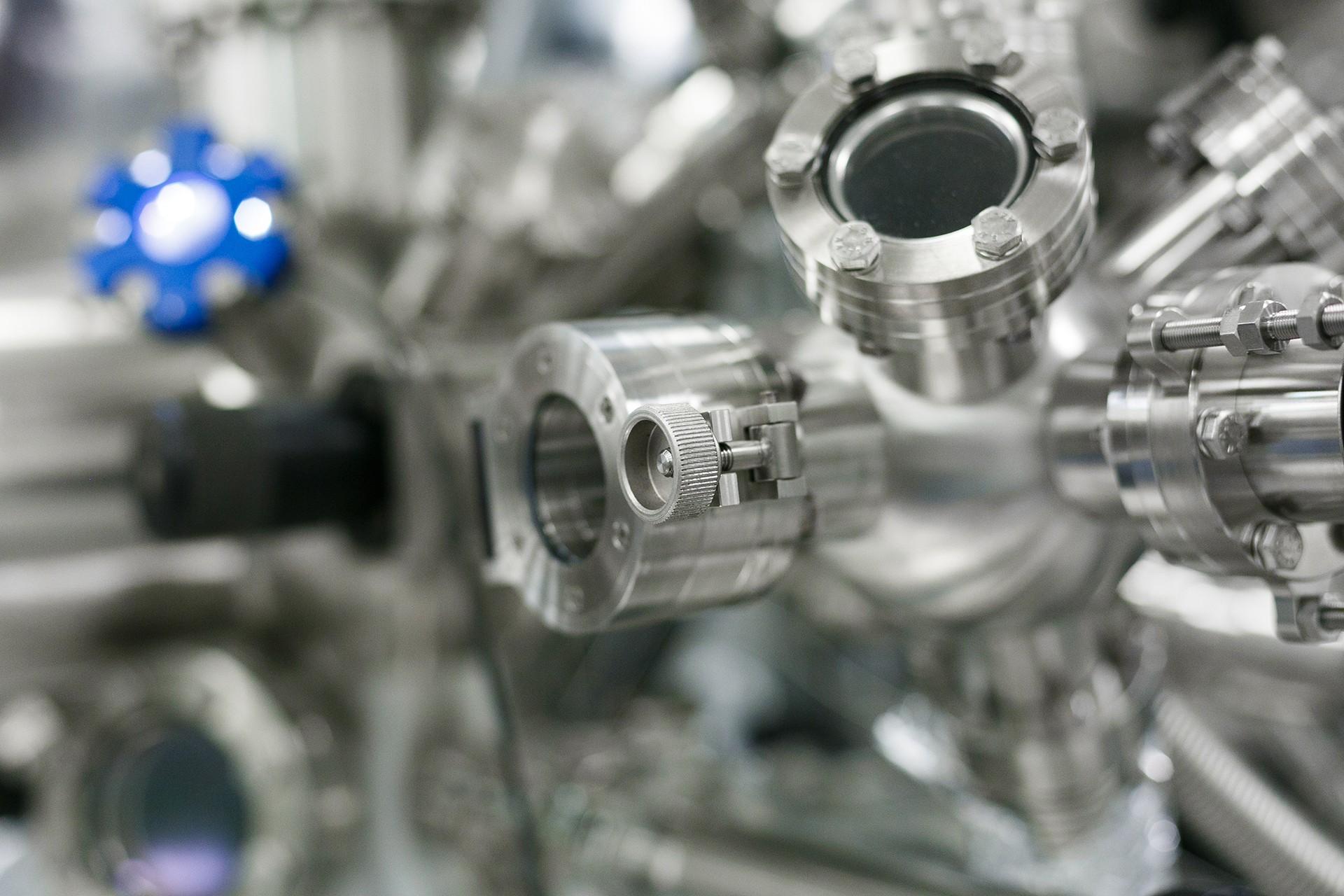

– Да, очень. Практически все развитые страны, обладающие мощным научным потенциалом, разрабатывают подобные материалы. Лидеры в этой области – Япония, США и Германия. Велик ли вклад Станкина в общую копилку, пока проект не завершен, говорить преждевременно. Лаборатория наша относительно молодая (в этом году ей исполняется 10 лет). За эти годы мы получили серьезный научный задел, сформировали высокопрофессиональный научный коллектив. А нашу конкурентоспособность подтверждают многочисленные статьи, ежегодно публикуемые в зарубежных журналах первого квартиля. Только в прошлом году мы опубликовали около 40 таких работ, причем количество цитирований в международных базах превысило тысячу. Объясняются наши успехи стремлением университета развивать науку и поддерживать молодых ученых. Мы проводим фундаментальные и прикладные исследования, действует мощный научно-образовательный комплекс, есть уникальная технологическая и приборная база, оснащенная по последнему слову техники.

– Ваши эффективные и качественные материалы, наверное, не могут быть дешевыми?

– Да, создание опытных образцов нам обходится достаточно дорого. Но если материал идет в серию, затраты на него значительно снижаются и могут быть соизмеримы с теми, что идут на выпуск традиционной продукции. Но если и окажутся выше, то, уверен, окупятся за счет более высоких характеристик изделий из новой керамики. Предприятия получат немалый выигрыш от их применения. Однако сегодня говорить о стоимости наших материалов еще рано, ведь, повторюсь, мы находимся на стадии создания опытных образцов. Отмечу, что в рамках проекта нас поддерживает промышленный партнер ПО «Стрела». Заинтересованное в наших разработках, оно готово внедрять режущий инструмент, материалы и покрытия Станкина для изготовления компонентов авиационной техники и других изделий. Это нас окрыляет. Мы верим: наши материалы найдут дорогу к потребителям.