«У робота есть заданная программа, по которой он двигается, но детали перед сваркой собирает человек, и здесь может быть что угодно: плохая сборка деталей, зазоры, некачественная зачистка металла. Зазор разошелся, робот просто в пустоту что-то наварил, – рассказывает заведующий кафедрой оборудования и технологии сварочного производства Михаил Иванов. – Дефекты в сварке предсказать невозможно. Например, подача проволоки идет, визуально она хорошая, но она постояла в цеху и набрала влаги – такие моменты не предугадать. Сейчас качество сварки оценивает человек, а мы придумали, как научить самого робота искать дефекты».Первым делом испытатели дооснастили своего робота-сварщика системой технического зрения. Получилась уникальная установка, аналогов которой в России нет. До сих пор камеры устанавливали только на роботов-сборщиков. К сварщикам не подступались, потому что работа у них грязная, дымная, да еще и металлические брызги повсюду. Но челябинским ученым все удалось. Затем исследователи сварили металлические пластины, дрелью испортили швы и приступили к кропотливой работе: робот делал снимки, ученые выгружали их и предобрабатывали вручную. Было отфильтровано пять тысяч фотографий, прежде чем начать обучать нейронную сеть.

Первоначальная цель была понять, увидит ли система дефекты сварки. «Промышленные дефекты средние и большие нейросеть достаточно хорошо видит, – комментирует заведующий кафедрой оборудования и технологии сварочного производства Михаил Иванов. – Все существующие автоматизированные сварочные системы заканчиваются «черным ящиком», куда человек вообще вмешиваться не может, не может «подправить», хотя такой соблазн иногда есть. Мы пытаемся создать такой «черный ящик», который будет говорить: да, дефект найден».

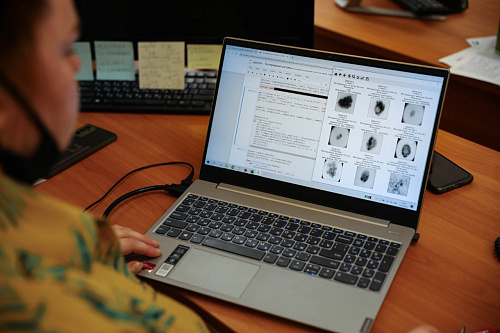

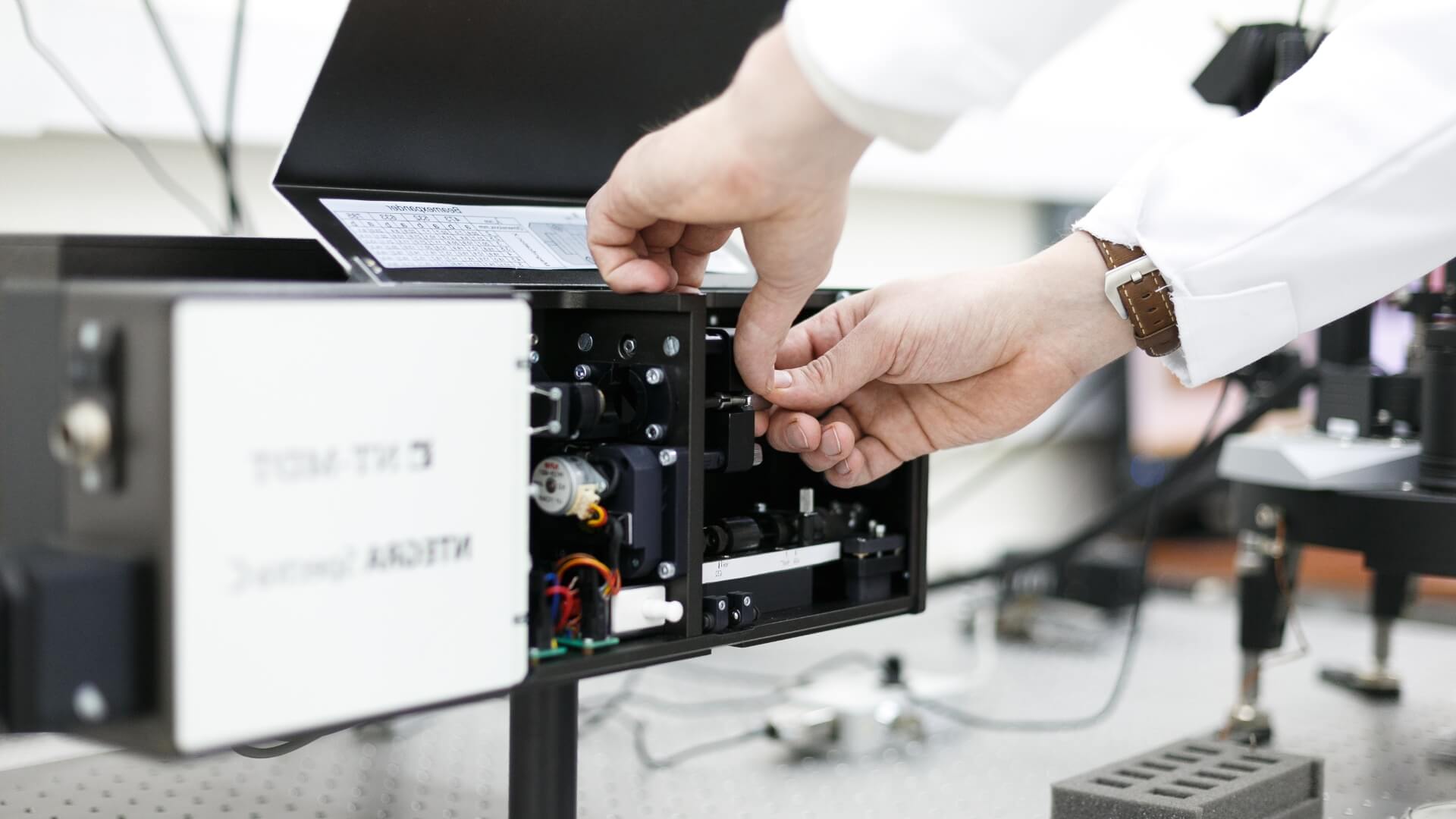

Пульт управления сварочного робота / Источник: Евгений Загоскин / Пресс-служба ЮУрГУ

«Поставлена задача: конструкция 30 метров, листы отрезаны плазменной резкой, – объясняет заведующий кафедрой оборудования и технологии сварочного производства Михаил Иванов. – Плазменная резка вносит очень много тепла в конструкцию, и после этого начинается коробление: лист получается неровный. Между такими деталями зазор изменяется: то сходится, то расходится, поэтому сварное соединение получается с браком. Мы научили нейронную сеть оценивать зазор, рассчитали, какой режим сварки должен быть для каждого зазора. То есть, сварочный трактор совместно с источником питания сам себя регулирует».