Процесс снаружи. В раствор электролита погружен стальной стержень. Фото: КГУ

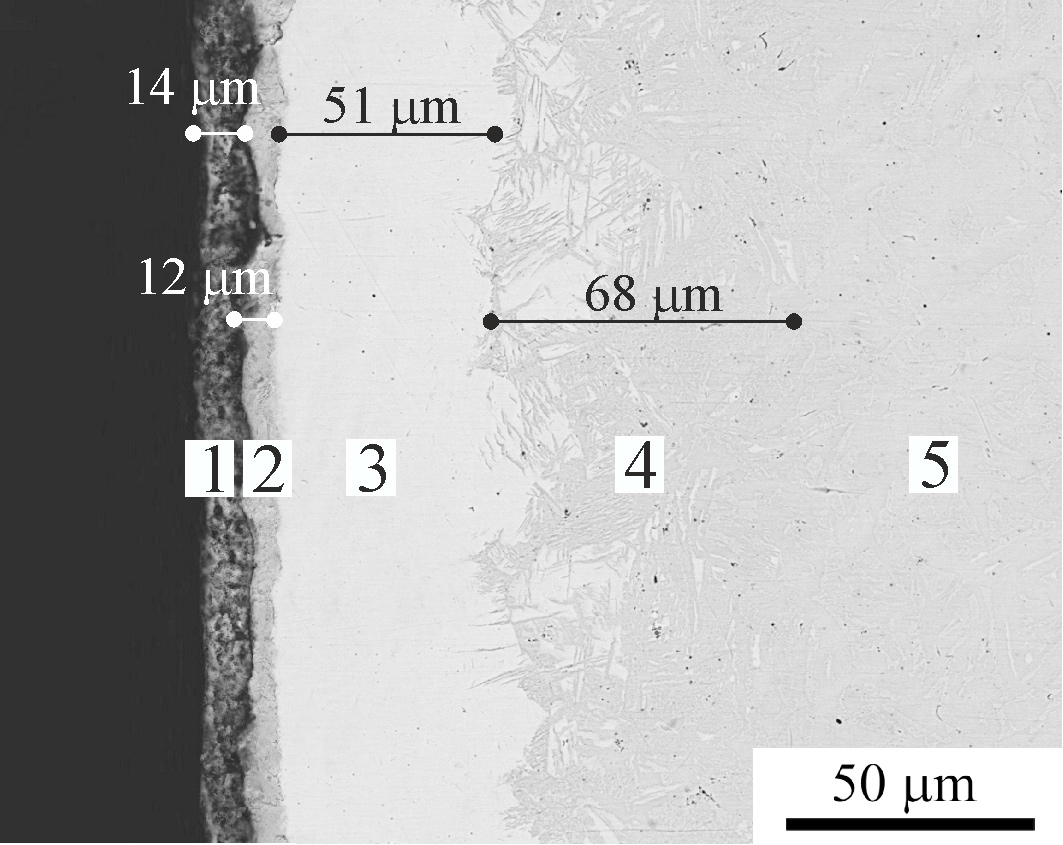

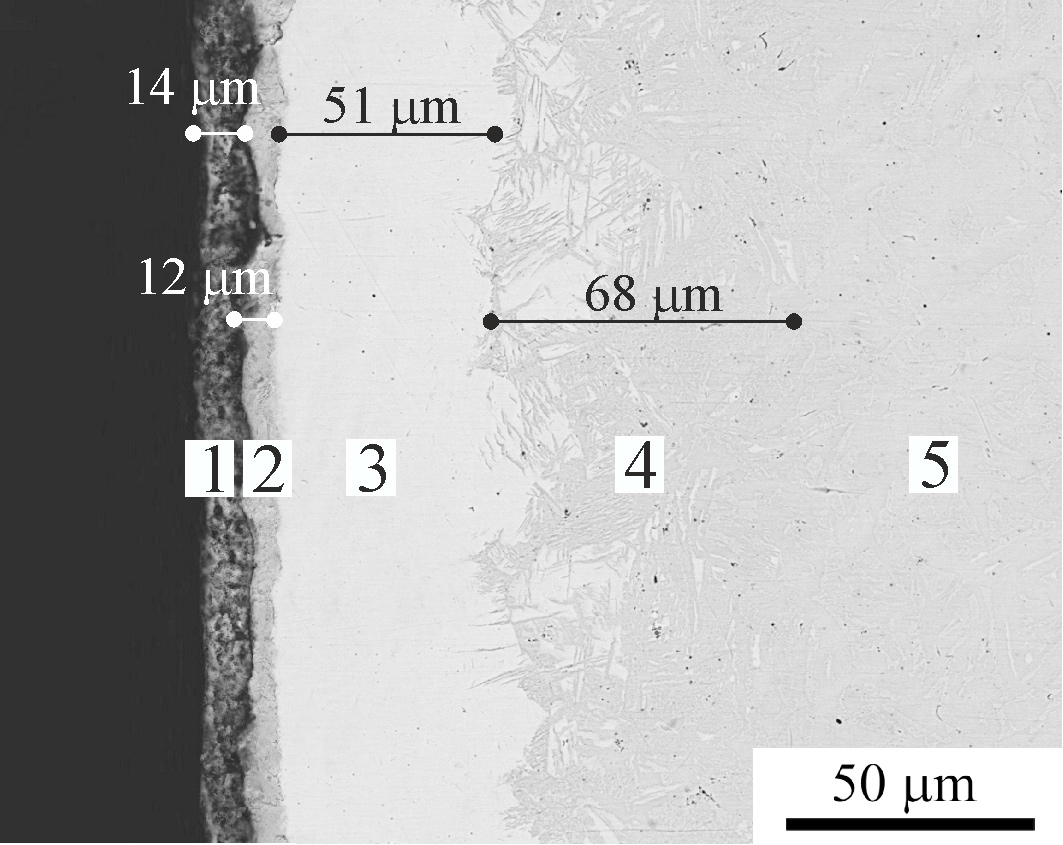

Внутри модифицированного металла. Наружные зоны имеют высокую твердость и хорошее сопротивление изнашиванию при трении. 1 - оксидный, 2 - нитроцементованный, 3 - мартенситный, 4 - диффузионный слои

Чтобы соблюсти эти несовместимые, казалось бы, требования, инженеры идут на хитрость. Сохраняя внутреннюю пластичность материала, они «закаляют» его верхний слой. Таким образом, на поверхности образуется «корочка», которая служит дополнительным щитом. Именно это сочетание свойств позволяет мечу быть достаточно острым, чтобы разрезать летящий платок, но при этом сохранять прочность, чтобы выдержать сопротивление доспехов противника.

Необходимость упрочнения материалов очевидна: высокая твердость режущего инструмента продлевает его ресурс, повышает качество обработки. Твердость трущихся деталей обеспечивает их высокую износостойкость, а значит, и увеличивает срок службы изделий, а если смотреть еще шире — снижает антропогенную нагрузку на окружающую среду.

Работать над прочностью своего орудия начал еще древний человек, который использовал для этого обычную термическую обработку. С тех пор изобретено очень много методов упрочнения — пластическая деформация валками, роликами или шариками, разные варианты закалки, химико-термическая обработка, нанесение различных покрытий.

Рецепт костромского электролита

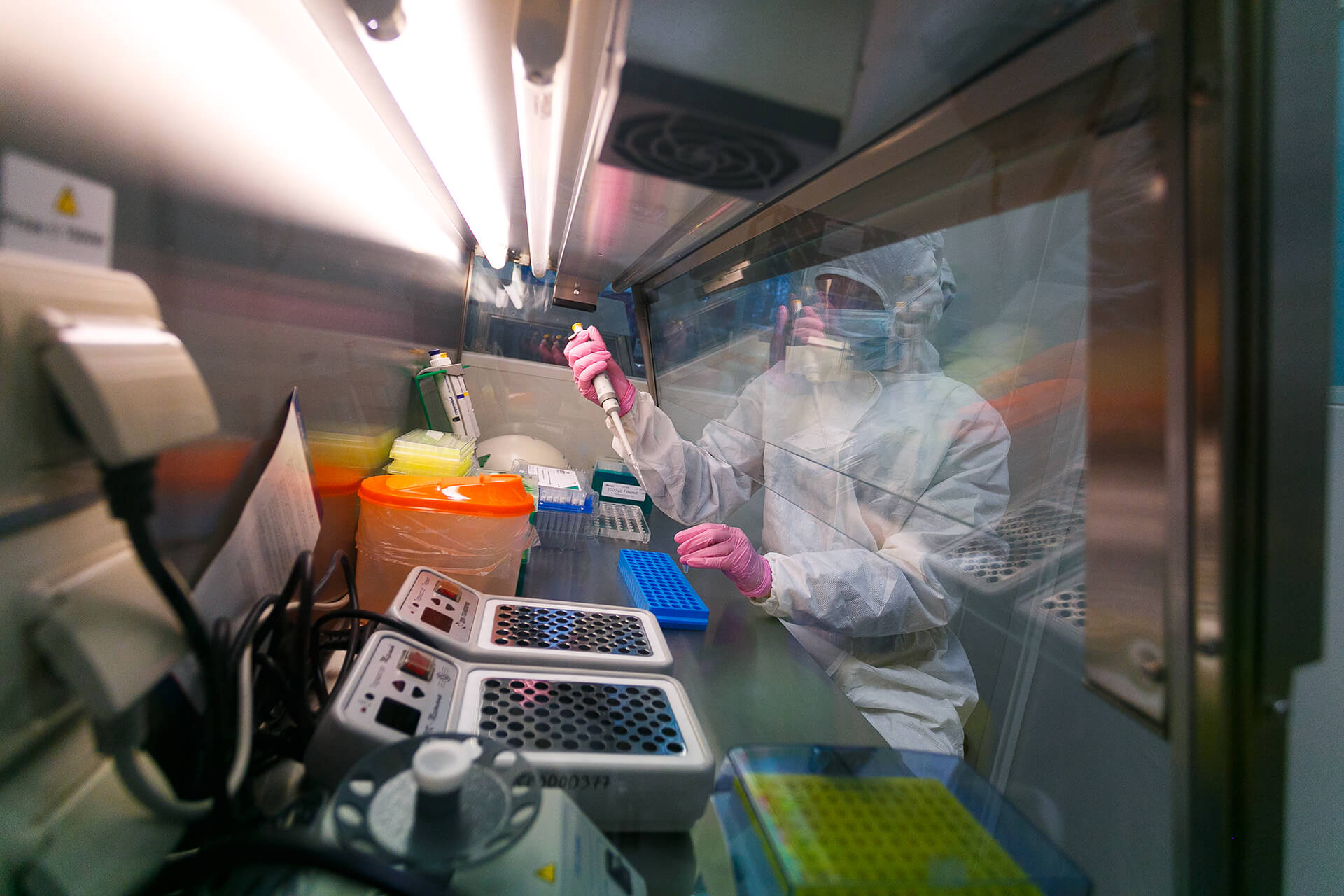

«Электролитное насыщение относится к разновидности химико-термической обработки, — объясняет доктор технических наук, профессор КГУ Павел Белкин. — Оно представляет собой скоростное насыщение металлов азотом, углеродом, бором или их комбинациями. Диффузия этих элементов в поверхностный слой приводит к образованию новых соединений с улучшенными свойствами».

Метод электролитного насыщения был запатентован во многих странах еще на рубеже XIX и XX веков, а его внедрение в практику осуществил Игорь Ясногородский на Харьковском тракторном заводе в 1937 году. С тех пор метод расширяется и изучается в Великобритании, Японии, Китае, Иране, США, Турции, Индии.

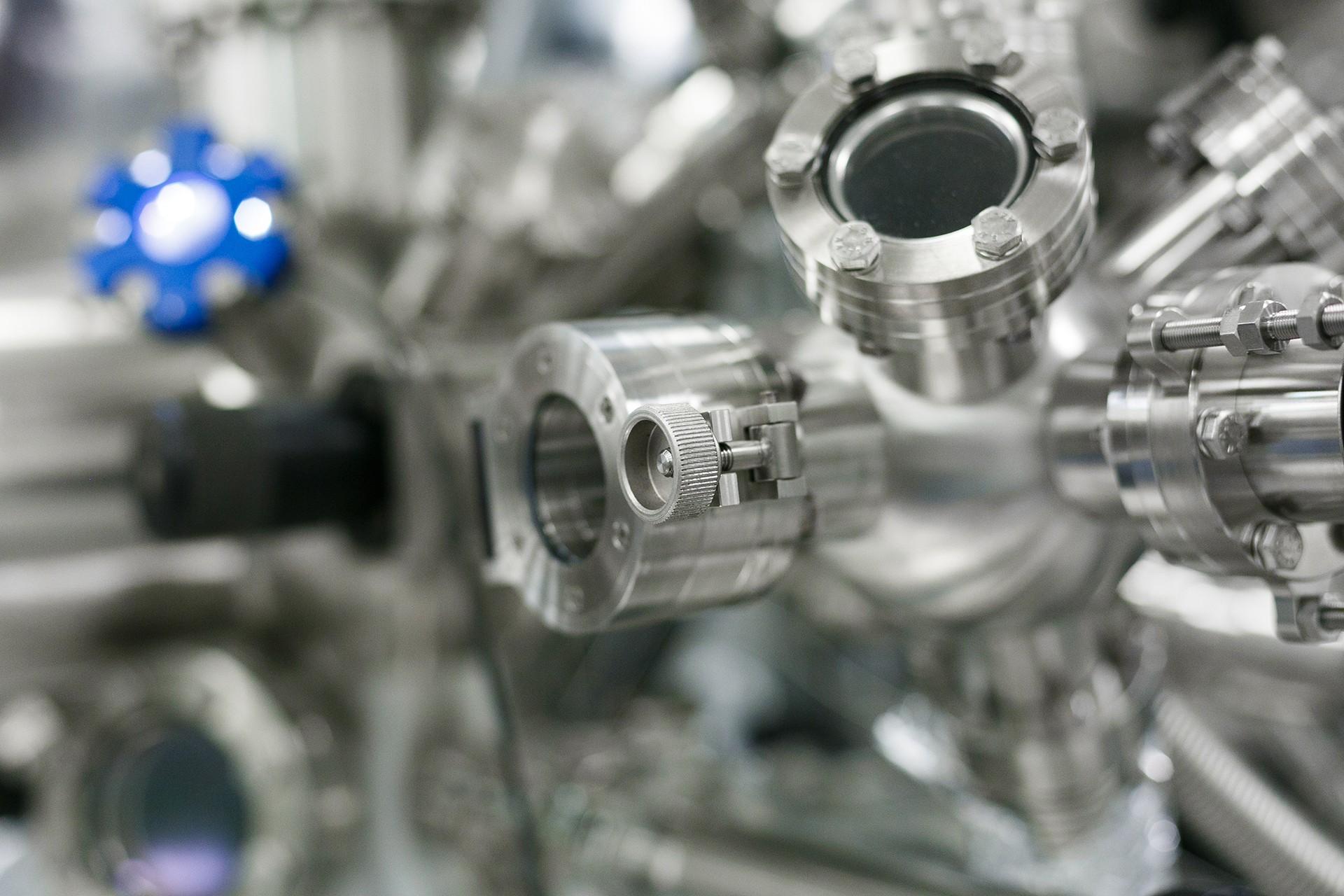

Процесс обработки, который предлагают ученые КГУ, очень прост. Сначала деталь закрепляется в держателе, затем на нее подается напряжение, после чего она плавно погружается в раствор электролита. В момент касания электрическая цепь замыкается, через электролит течет ток, температура изделия повышается вплоть до красного или оранжевого свечения.

Теперь нужно немного подождать — от 90 секунд до 7 минут, — в зависимости от размера образца, после чего можно отключить напряжение. Затем деталь охлаждается электролитом, то есть закаливается.

Все почти готово — извлекаем изделие, промываем водой и просушиваем.

Быстрее и проще

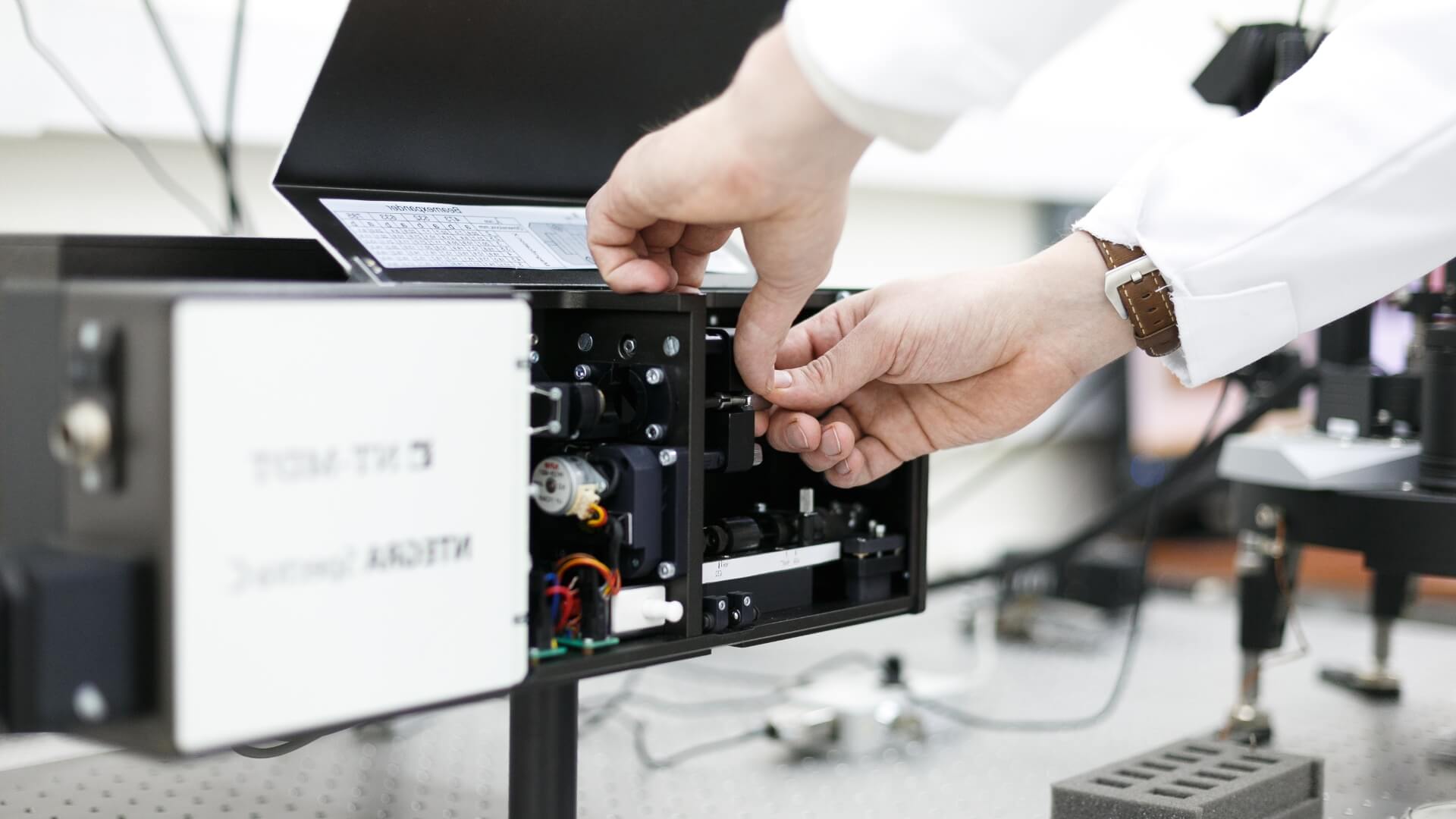

При химико-термической обработке в печах любой процесс занимает несколько часов. С помощью индукционного нагрева можно обрабатывать детали очень быстро, но только изделия несложной формы, в частности цилиндрические. Максимальное время обработки изделия методом электролитно-плазменного насыщения сталей и титановых сплавов азотом, углеродом и бором — 7 минут. Метод, предложенный костромскими учеными, не только эффективен, но и прост, что является важным преимуществом для применения в промышленных масштабах, когда обработка деталей ставится на поток.

Метод электролитно-плазменного насыщения позволяет обрабатывать детали локально, то есть погружать в электролит лишь ту часть, которая подлежит упрочнению. Кроме того, возможна обработка внутренних поверхностей детали, например отверстий, в которые подается струя электролита. Еще одно преимущество заключается в том, что новый метод сочетает химико-термическое насыщение с закалкой, то есть не требуется повторный нагрев детали. Оборудование, необходимое для процесса насыщения, недорогое, компоненты электролита доступны и нетоксичны.

Метод удобен при необходимости экстренной модернизации оборудования на предприятиях, где требуется упрочнение небольших изделий с площадью обрабатываемых поверхностей до 100 кв. см. «Интересным применением, — рассказывает Павел Белкин, — можно считать упрочнение внутренней поверхности отверстия, например планки транспортера, когда струя электролита создает упрочненный слой толщиной до 3–5 мм без изменения структуры всей детали, то есть без опасности ее охрупчивания.

Такую поверхность можно упрочнить, например, лазером, но это будет гораздо дороже и сложнее».

Для внедрения этого метода, отметил ученый, планируются разработка и изготовление современной установки, что ученые рассчитывают сделать в течение ближайших трех лет.