«Высокочастотная индукционная плазма применяется в космических двигателях, для полировки, травления, объемной модификации материалов различной физической природы (полимеров, металлов и др.) с целью улучшения их качественных свойств, — рассказывает Александр Шемахин. — Как известно, индукционная плазма зажигается вследствие электромагнитного поля, образованного катушкой. Изменяя его частоту, можно добиться существенного улучшения согласования характеристик плазмы с ВЧ-генератором, не повышая мощности установки. Тем не менее, частотная зависимость важных характеристик плазмы — таких как концентрация и температура электронов — еще не определялась физиками в широком диапазоне частот, чаще всего брали 2-3 наиболее используемые в экспериментах частоты».Сначала была исследована зависимость концентрации электронов от частоты с помощью численной модели, сообщил инженер НИЛ Проблемная радиоастрономическая лаборатория Тимур Терентьев.

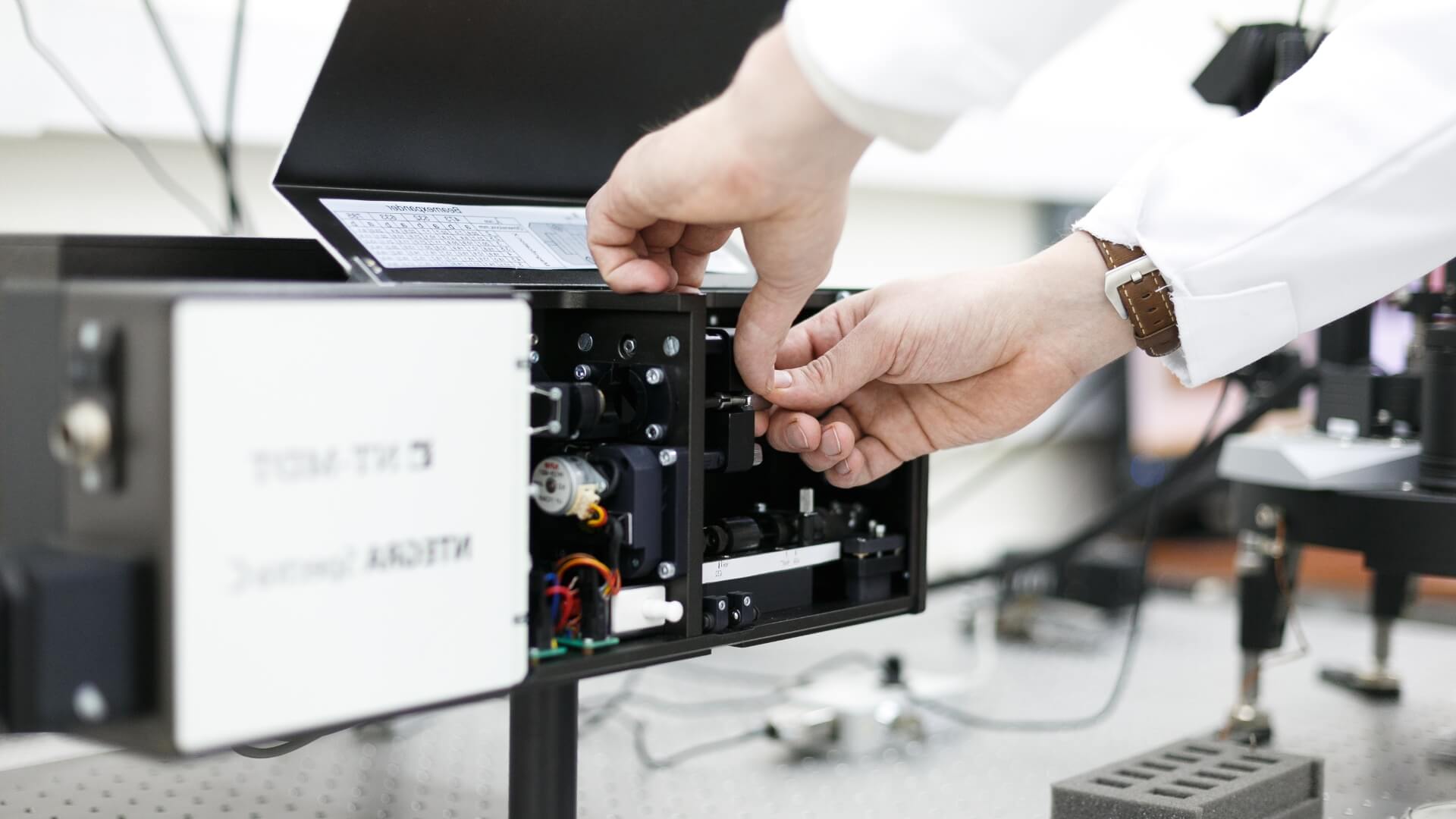

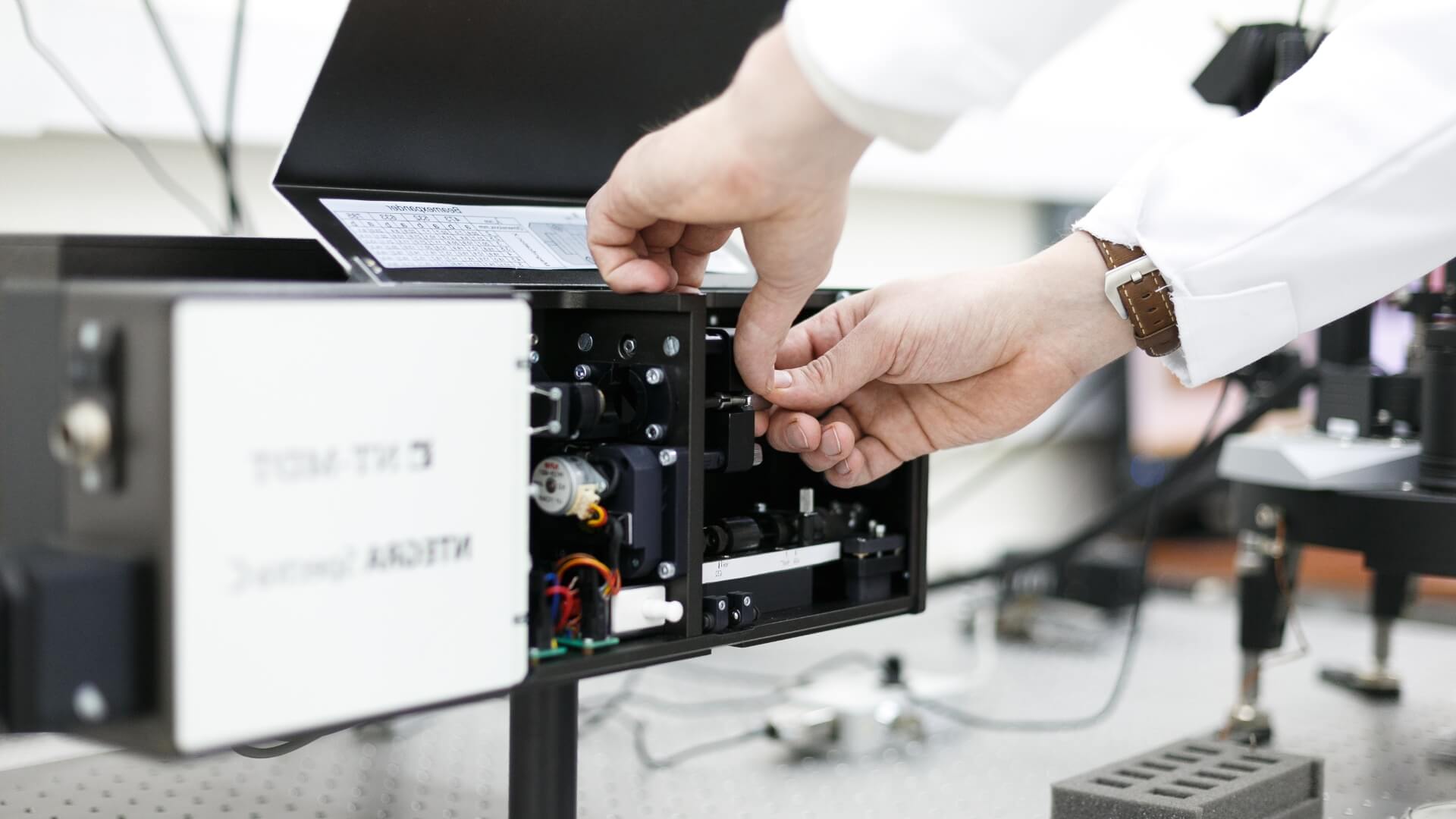

Слева Шемахин А. Ю., справа Терентьев Т. Н. Источник: Шемахин А.Ю.

«Мы предположили, что при какой-то частоте имеется пик, максимальное значение концентрации электронов. Наше предположение подтвердилось, это значило, что есть определенная частота электромагнитного поля, которую лучше использовать для той или иной установки. До этого частоту электромагнитного поля выбирали, исходя из разрешенного набора частот. Теперь частота превратилась в параметр, которым мы можем управлять, чтобы добиться наилучших показателей генерации плазмы. Это восхитительно!» – проинформировал исследователь.

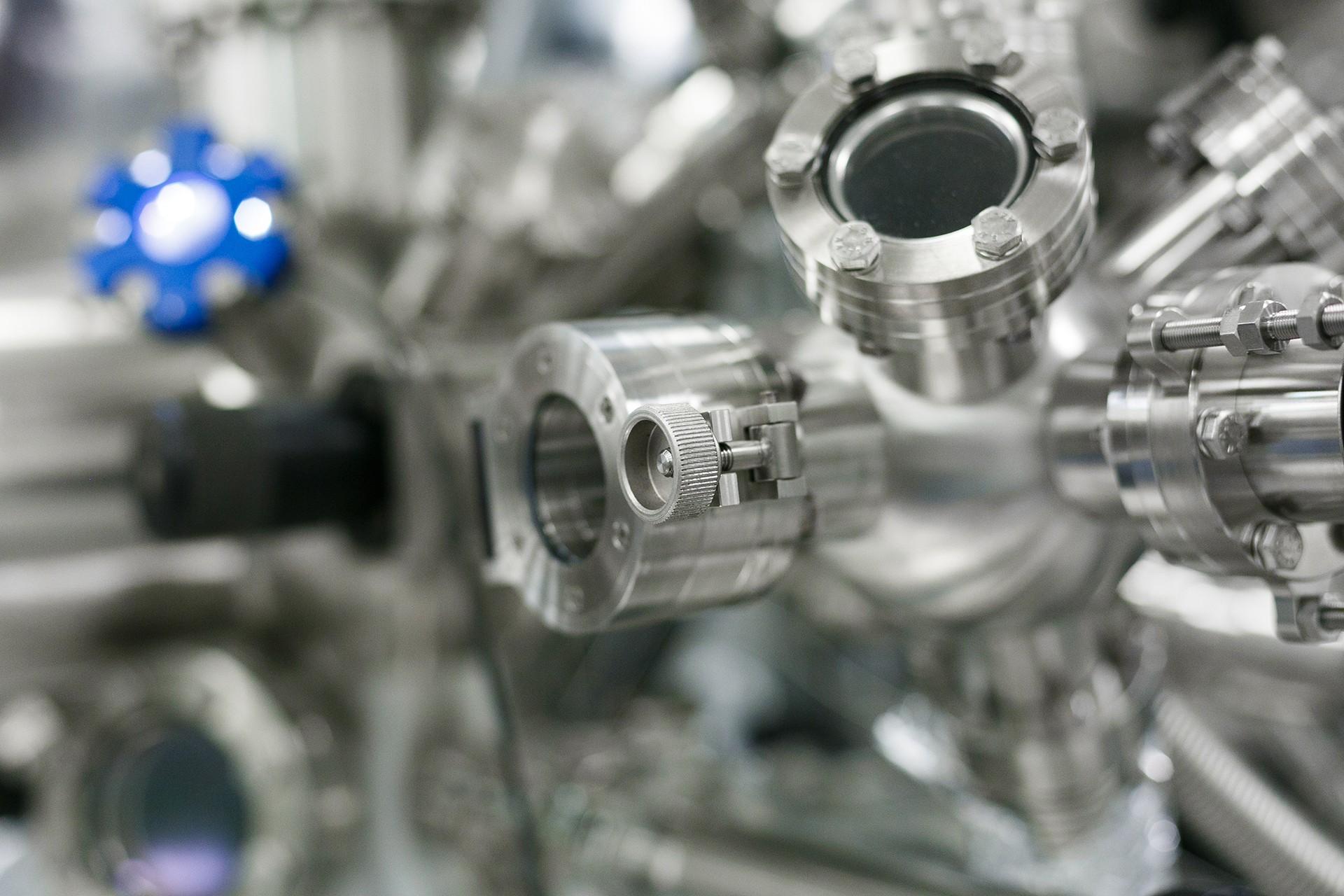

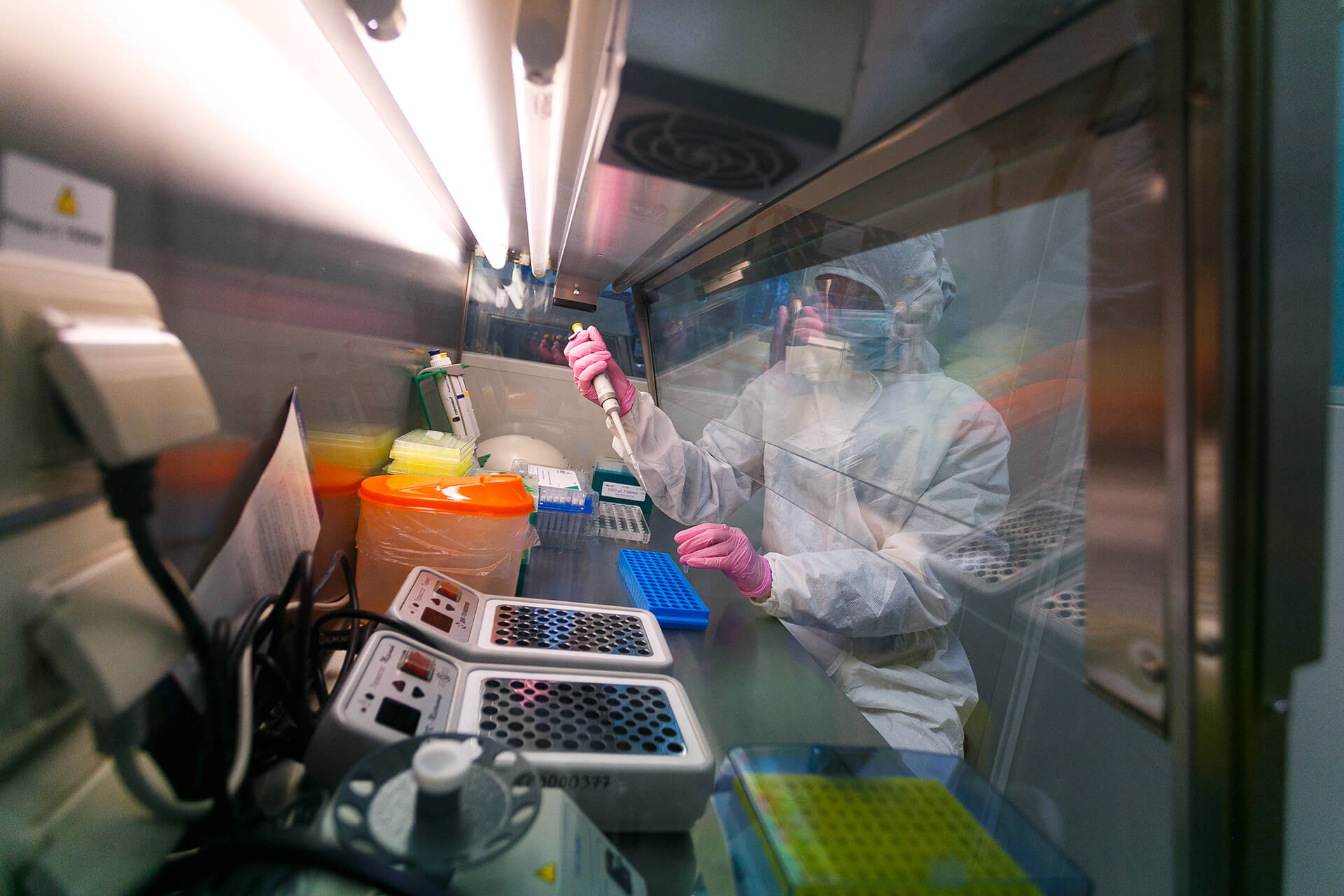

Разрядная камера ВЧ-плазменной индукционной установки обработки материалов. Светятся метастабильные атомы плазмообразующего газа аргона. Источник: Желтухин В.С.

Участники проекта, подытожил Александр Шемахин, смогли доказать, что можно увеличить концентрацию заряженных частиц, их температуру, а также получить оптимальную температуру несущего газа, подобрав частоту приложенного высокочастотного поля. Для этого не требуется вносить изменения в конструкцию газоразрядной камеры плазменной установки. Полученные научные результаты помогут при проектировании новых установок ВЧ-плазменной обработки материалов, а также будут способствовать улучшению характеристик существующих моделей.